22.02.2022

Как производятся лучшие станки для мебельного производства? Завод KDT - раскрываем карты

Секрет невероятной популярности оборудования для производства мебели KDT.

KDT— нарицательное имя лидерства и качества в Юго-восточной Азии!

Именно KTD доверяют и в разработке, по объему производства и по поставке технологически передовых решений для мебельной отрасли!

Базовый принцип KDT – «Высокий стандарт качества, но доступно для клиента»!

5 крупных заводов в Китае. Более 363 000 м² производственных площадей. В 2021 году завод KDT Machinery ввел в эксплуатацию новые мощности, которые позволили увеличить объемы производства на 50%, что закрепило статус KDT как ведущего производителя оборудования для корпусной мебели и обработки дерева.

Как завод KDT обеспечивает высокое качество станков?

История, имидж и требовательные клиенты обязывают быть примером. Забегая вперед, мы дадим ответ сразу: завод KDT machinery строго выдерживает все технологии обработки, изготовления и покраски оборудования.

Вместо слов, мы предлагаем убедиться в этом лично. Видео-экскурсия с производства деревообрабатывающих станков KDT:

История, имидж и требовательные клиенты обязывают быть примером. Забегая вперед, мы дадим ответ сразу: завод KDT machinery строго выдерживает все технологии обработки, изготовления и покраски оборудования.

Вместо слов, мы предлагаем убедиться в этом лично. Видео-экскурсия с производства деревообрабатывающих станков KDT:

Производственные мощности KDT располагаются в Гуанчжоу. Современный, оснащенный завод по обработке листового металла, построенный для реализации независимой поставки крупномасштабных структурных деталей.

Оснащение завода имеет сертификацию высокотехнологичной продукции и отвечает требованиям ЕС.

Оснащение завода имеет сертификацию высокотехнологичной продукции и отвечает требованиям ЕС.

Исторически, завод KDT фокусируется на исследованиях и инновационных разработках в производстве высококачественного мебельного оборудования. Обладая внушительным парком индустриального оборудования и многолетним опытом по механической обработке, специалисты завода постоянно совершенствуются в разработке и интеграции программного обеспечения. Независимые технологические исследования и разработки, а также система контроля качества являются фундаментом надежности и актуальности продукции компании. KDT. Более 100 патентных лицензий и более 50 авторских прав на программное обеспечение доказывают правильность принимаемых решений.

Изготовление оборудования KDT начинается с участка раскроя листового металла на высокоточном раскроечном центре плазменной и лазерной резки с ЧПУ. Станина будущих станков KDT изготавливается с большим запасом прочности для уверенной работы в Российских условиях.

Сварной, крепкий корпус и станина отправляется на отжиг – важная технологическая операция для снятия внутреннего напряжения, закалки, предотвращения деформации и повышения надежности сварных швов. При проведении этого этапа обработки металл обретает характеристики, без которых он не может переходить на следующие технологические этапы. Станина нагревается выше критической температуры (в нашем случае до 590 °C) а затем медленно охлаждается, что стабилизирует металл благодаря равномерному распределению напряжения!

Процесс отжига – затратный процесс. Во время операции затрачивается не только большое количество электроэнергии (т.е. средств), но и увеличивается срок производства. Несмотря на повальную экономию и стремление сделать станки доступнее по стоимости, коллеги из KDT остаются верны традициям и фундаментальным научным принципам.

После отжига станина поступает на участок пескоструйной обработки. Этот процесс представляет собой очистку станины, корпуса и элементов оборудования от следов производства, таких как: нагар, окалина и прочее; путём воздействия на них смеси воздуха с частицами абразивных материалов, подаваемых через сопло под высоким давлением.

Помимо очистки от загрязнений, частицы абразива при ударе о поверхность сбивают окислы самого металла. После качественно выполненной работы с помощью пескоструйного оборудования, на поверхности изделия остаётся металл, подготовленный к нанесению лакокрасочного покрытия.

После термо- и пескоструйной обработки заготовки попадают на участок роботизированной сварки. От точности и стабильности операции зависит прочность изделия. Робот производит высокоточную сварку, равномерно соединяя детали без перегревания шва. После термо- и пескоструйной обработки заготовки попадают на участок роботизированной сварки. От точности и стабильности операции зависит прочность изделия. Робот производит высокоточную сварку, равномерно соединяя детали без перегревания шва.

Благодаря роботизированному комплексу удалось минимизировать человеческий фактор и обеспечить изделиям гарантию качества сварных соединений.

Даже для изготовления малых элементов станков KDT (кожухи, крышки, отражатели, держатели и т.д.) заготовки обрабатываются на роботизированном листогибочном комплексе, где благодаря полной автоматизации и при помощи высокоточных роботов обеспечивается высокая скорость и идеальная точность изготовления элементов. Именно в этом секрет точной подгонки деталей. Возможности роботов позволяют создавать конструкции сложных геометрических форм.

Оборудование, производимое заводом KDT, имеет не только функциональные преимущества. Мы знаем, что и вам также важна и эстетика Вашего производства. Именно поэтому на заводе KDT уделяют должное внимание не только защите от воздействий окружающей среды, но и внешнему виду оборудования.

Обработка грунтом металлических конструкций будущих станков необходима для равномерного и качественного ЛКП и предотвращения дальнейшей коррозии. Если этап подготовки пропустить, то лакокрасочный слой продержится недолго, что приведет к его преждевременному старению. Порошковая окраска на автоматической линии и в ручном режиме позволяет гарантировать полное покрытие краской элементов станка, что обеспечивает долговременную защиту и отличный внешний вид.

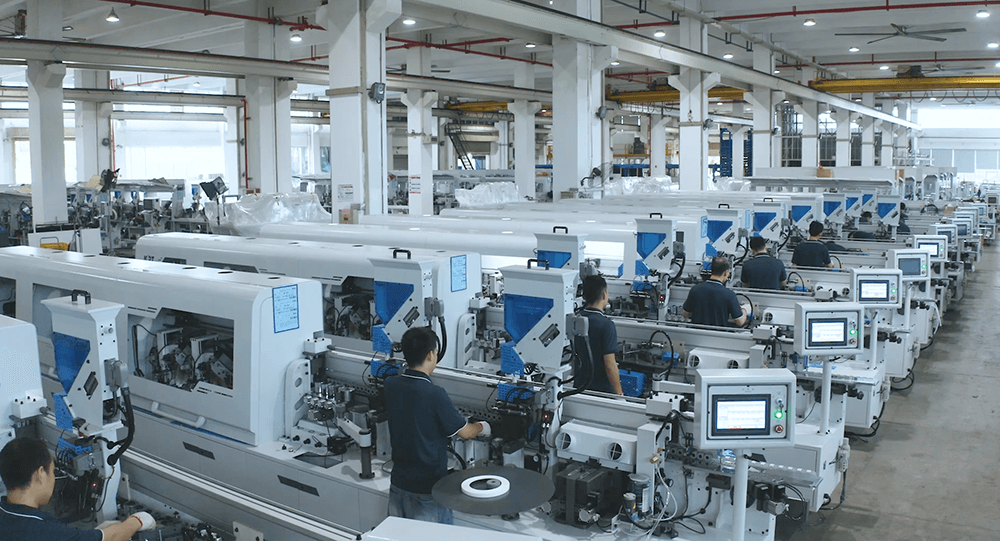

На заводе KDT, как и на многих станкостроительных предприятиях, применяется конвейерная сборка. Особенностью сборки оборудования KDT является промежуточный контроль каждого сборочного этапа. Благодаря чему обеспечивается не только скорость производства, но и постоянный контроль качества. На каждом этапе задействованы узкопрофильные специалисты, которые персонально отвечают за выполнение операции и свой участок сборки. С помощью конвейерной сборки повысились показатели объёмов производительности.

Сборка форматно-раскроечных центров с ЧПУ

Сборка автоматических кромкооблицовочных станков

Сборка сверлильно-присадочных станков с ЧПУ

Сборка обрабатывающих центров с ЧПУ

Целое всегда есть нечто большее, чем простая сумма его частей!

Каждый станок KDT проходит предварительный запуск, во время которого он работает на холостом ходу от 10 до 12 часов. Это достаточное время, за которое инженеры-приемщики тщательно проверяют работоспособность не только каждого узла и механизма, но и корректность взаимодействия сложных систем. Только после выдачи приемщиком персонального сертификата готовности к эксплуатации станок отправляется на участок консервации и упаковки.

Ответственное отношение к клиентам и трепетное исполнение технологий лежит в основе стабильного роста интереса к продукции завода KDT.

Наша уверенность в продукте позволяет гарантировать успешное будущее нашим клиентам.

Мы предлагаем лично убедиться в каждом этапе, посмотрев видео о заводе.

При первой возможности, мы пригласим вас на оффлайн экскурсию.

Используя традиционные станки и оборудование с ЧПУ завода KDT Machinery, Вы сможете перейти на новый уровень эффективности и производительности!

На нашем сайте ligamac.com можно посмотреть актуальный модельный ряд оборудования, а также обзорные видео станков — на YouTube-канале

Выбираете промышленное оборудование на свое мебельное производство?

ЛИГА обеспечивает полный комплекс работ по подбору оборудования до вывода на проектную мощность и последующее обслуживание.

Звоните 8 800 707 74 77, звонок по России бесплатный

Направляйте запрос на e-mail: liga@ligamac.com

С уважением, компания ЛИГА

Каждый станок KDT проходит предварительный запуск, во время которого он работает на холостом ходу от 10 до 12 часов. Это достаточное время, за которое инженеры-приемщики тщательно проверяют работоспособность не только каждого узла и механизма, но и корректность взаимодействия сложных систем. Только после выдачи приемщиком персонального сертификата готовности к эксплуатации станок отправляется на участок консервации и упаковки.

Ответственное отношение к клиентам и трепетное исполнение технологий лежит в основе стабильного роста интереса к продукции завода KDT.

Наша уверенность в продукте позволяет гарантировать успешное будущее нашим клиентам.

Мы предлагаем лично убедиться в каждом этапе, посмотрев видео о заводе.

При первой возможности, мы пригласим вас на оффлайн экскурсию.

Используя традиционные станки и оборудование с ЧПУ завода KDT Machinery, Вы сможете перейти на новый уровень эффективности и производительности!

На нашем сайте ligamac.com можно посмотреть актуальный модельный ряд оборудования, а также обзорные видео станков — на YouTube-канале

Выбираете промышленное оборудование на свое мебельное производство?

ЛИГА обеспечивает полный комплекс работ по подбору оборудования до вывода на проектную мощность и последующее обслуживание.

Звоните 8 800 707 74 77, звонок по России бесплатный

Направляйте запрос на e-mail: liga@ligamac.com

С уважением, компания ЛИГА

Свежие новости